shenzhen oubo managment consultant co.; ltd

品牌商如何确保成品塑料部件配方及性能与其UL认证黄卡的一致性?

塑胶产品的安全性至关重要,其关键因素之一是防火绝缘及机械保护的相关机制。一提到塑胶材料的安规认证,很多业内人士会想到 “UL黄卡”。 UL塑料认证“黄卡”为成品工程师在进行产品设计时,提供了塑胶原材料及零部件的阻燃、电气引燃、电气绝缘、机械性能、耐候特性以及长期关键性能稳定性等重要的性能参数,来满足成品端产品的安规要求,以减少后端产品对塑胶材料的繁琐测试,助力提升电子电器产品的安全性。

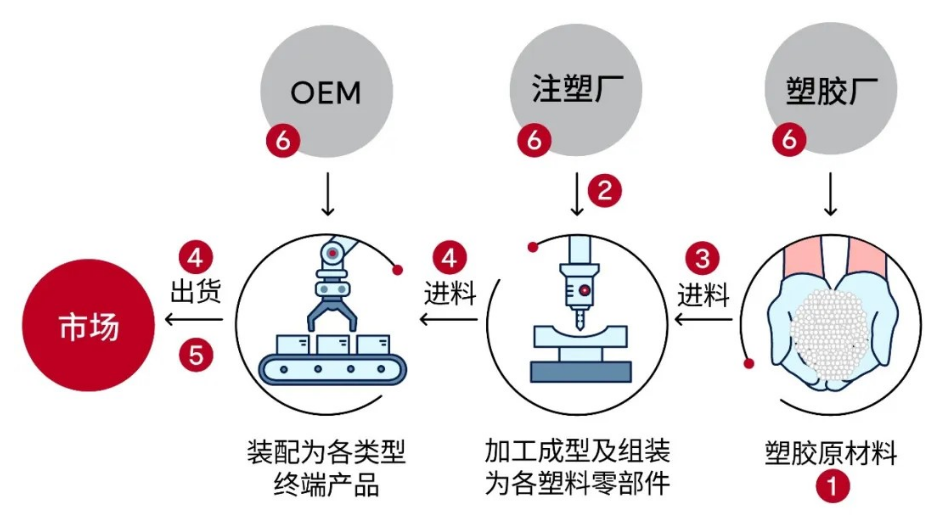

随着供应链变得越来越复杂,塑胶材料的配方一致性与成型零部件的性能稳定性,成为供应链管理的重大挑战。品牌产品制造商如何确保塑胶成型零部件及相关制品与品牌所指定的UL认证塑料在配方与性能方面相符?

UL Solutions在供应链关键节点提供一系列有效的管理工具。

塑胶材料的“黄卡”认证(QMFZ2,Plastic – Component)

塑胶材料在注塑过程的可追溯性认证方案(QMMY2,Fabricated Parts, Traceability Program)

塑胶材料原物料管理与进料配方管控方案(Identification Tests for Checkpoints)

塑胶材料与成型后零部件的鉴定测试服务(RPMI – Recognized Plastics Materials Identification)

塑料零部件性能检测服务(CITS – Commercial Inspection & Testing Services)

制造工厂的后续跟踪检验服务(FUS – Follow-up Service countercheck programs)

塑胶材料在加工过程的可追溯性认证

根据标准《UL 746D – 聚合物材料 – 成品零件》,UL Solutions提供成品零部件追溯认证,其UL认证产品代码(CCN - Category Control Number)为QMMY2;认证范围涵盖了各种加工方法,比如注塑、封装、灌封等以及其他成品零部件的材料可追溯性。模塑商或制造商必须保留足够的制程记录,从原材料进料、允收、储存、注塑成特定零件、再利用或再加工、组装、包装和可追溯UL标识的容器里的零部件,这些都在QMMY2成型零部件的认证及后续检验范围内。符合QMMY2认证规范的合规工厂,其生产的零部件可以被终端产品客户直接接受,从而减少在最终产品或设备制造地点对模制/制造零件的后续测试。

如果单一申请人(Applicant)拥有多个工厂或生产基地,每个零部件生产及运输地点的产品,必须标明UL认证报告所授权的特定工厂代码,以明确追溯及识别原产地工厂。UL Solutions要求的标识可直接打印在产品或出货最小包装容器上,也可以打印零部件出货随附的规格表上。

生产工厂一旦取得UL QMMY2认证,该制造工厂将被纳入UL Solutions的后续追踪检验服务程序(FUS – Follow Up Services)。工厂所在地的UL检验代表将不定期(至少每年四次)执行制造工厂现场检验,以确认授权的工厂持续符合UL认证与追溯方案的要求。

通过UL认证,品牌商可以:

鉴别所使用的塑料是否经过认证,确认产品安全和品质,以及供应链的完整途径。

确认使用经过认证的塑料,来制造相关的零部件半成品或成品。

识别假冒UL认证的塑胶产品。

鉴定配方变异的可能原因及责任归属。

确保材料符合UL 746A配方谱图一致性要求。

测试方法:

提供少量(约10克)的待鉴定塑料产品,样品形式可以包括原物料、塑料颗粒、片材、各式工艺加工完成的零部件、半成品或成品等,以及对应的目标塑料牌号的UL黄卡信息。UL Solutions化学专家将对提交的材料进行一系列分析检测,通常是红外(IR)分析、热重分析(TGA)和差示扫描量热分析(DSC)等材料特性图谱。然后,与UL认证塑料档案中所留存的原始认证谱图进行细致的分析对比,来鉴别待测样品与原始认证图谱是否符合UL 746A标准的比对要求。

检测流程

提交塑料样品:客户提供塑料样品寄至安可捷检测,并提供预期对应的认证塑料黄卡。

完善的评估:安可捷检测将进行成分分析检测并与目标塑料进行比对。

检测报告:提供报告,内容包括所进行检测的结果、材料成分和比对结果。

版本所有 深圳市欧博企业管理顾问有限公司 深圳市宝安区25区华丰广场206 电话:0755-25487655 全国咨询热线:13428978396

ISO9001认证 ISO14001认证 ISO45001认证 IATF16949认证 ISO13485认证 BSCI认证 ETI认证 SEDEX认证 DISNEY验厂 walmart验厂 WCA验厂 K-MART验厂